Laudert etabliert stringente Workflows fürs Dynamic Publishing

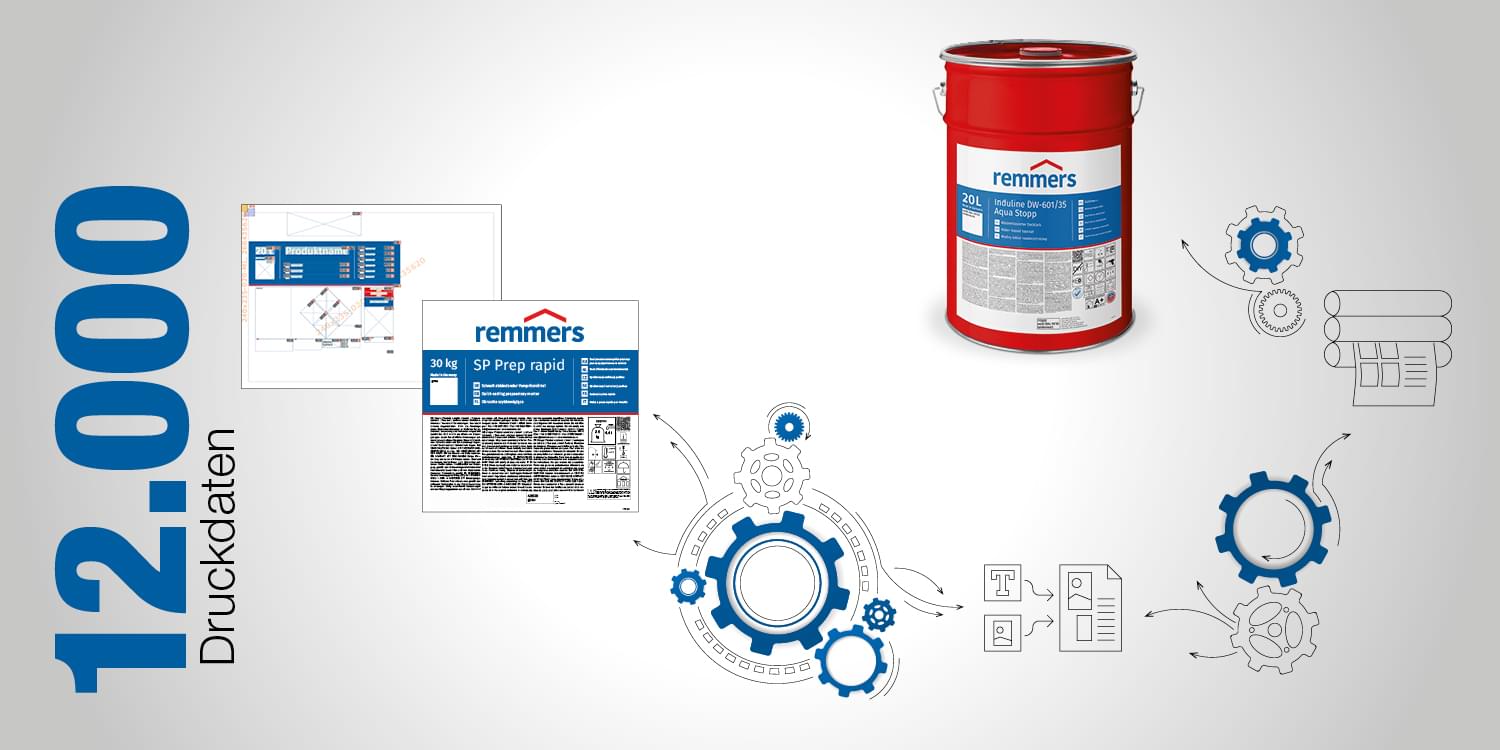

Über 12.000 Druckdaten für 1.000 Artikel: Remmers ist für seine Farben und Lacke international bekannt. Gemeinsam mit Laudert hat das Unternehmen auf Basis der priint:suite seinen Etikettendruck automatisiert, um sich den ständig ändernden Kennzeichnungspflichten und Rezepturänderungen anzupassen. Ein Paradebeispiel für die Wirksamkeit von Dynamic Publishing.

1949 gegründet, ist das Familienunternehmen Remmers mit seinen 15 eigenständigen Tochtergesellschaften und Vertriebsagenturen in über 30 Ländern spezialisiert auf die Herstellung bauchemischer Produkte, Holzfarben und -lacke sowie Industrielacke. Rund 1.500 hochqualifizierte Fachkräfte werden dafür beschäftigt.

Hoher händischer Aufwand

Ablösung manueller Arbeitsschritte

Um beim Etikettendruck für die eigenen Produkte auch auf kurzfristige Änderungen an Rezeptur oder gesetzlichen Vorgaben reagieren zu können, wurde der Etikettendruck in einen hoch automatisierten Workflow überführt. Wichtigste Zielsetzungen: Zeitersparnis im Vergleich zum Vorgängerprozess und eine hohe Produktionssicherheit bei gleichzeitiger Fehlerminimierung.

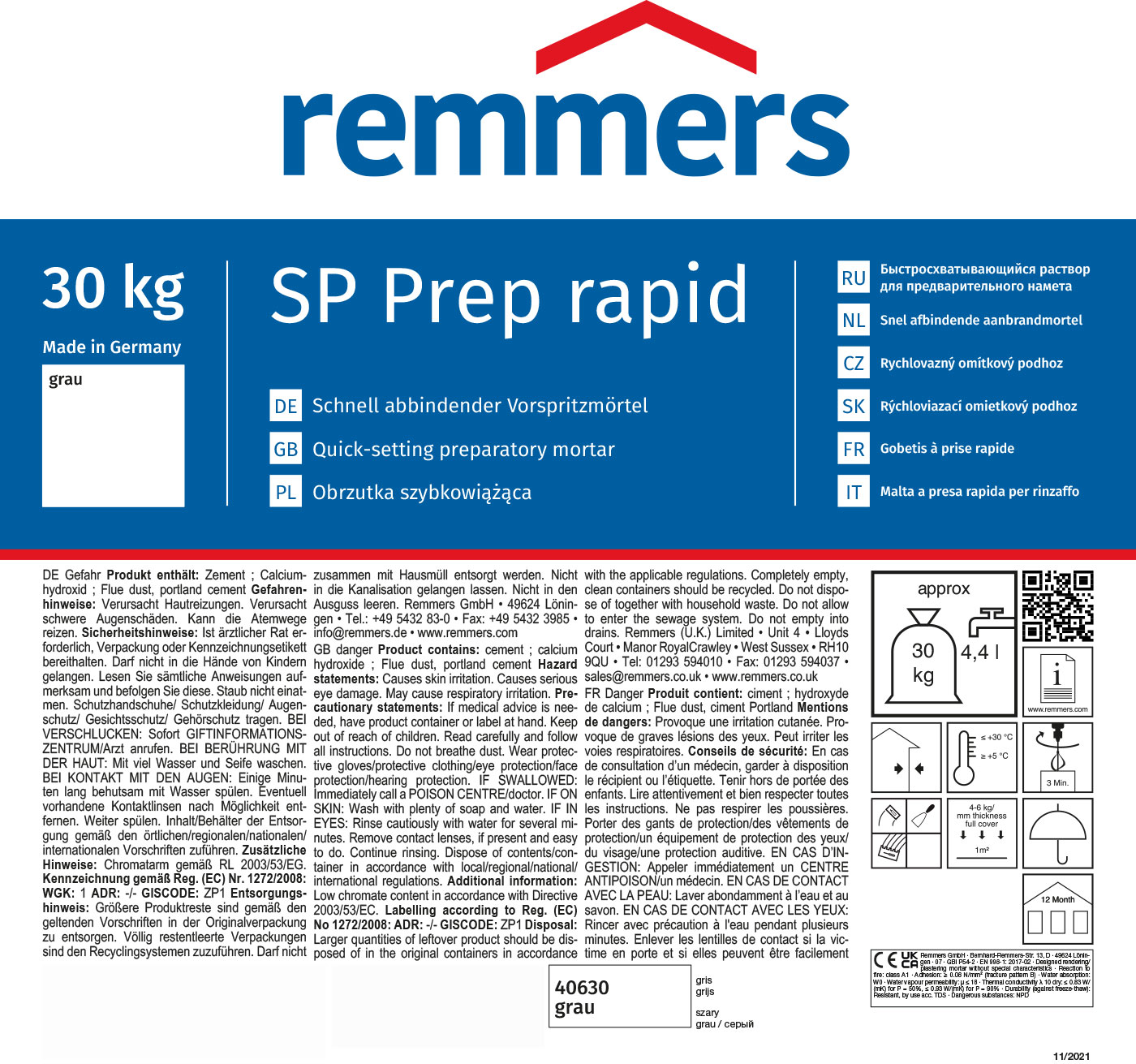

Die nötigen Informationen für die Etiketten hält Remmers in einem PIM-System vor. Von dort wurden sie bisher per Drag & Drop manuell in die entsprechenden Dokumente transferiert und händisch platziert. Ein unglaublicher Aufwand: Auszeichnungspflichtige Inhaltsstoffe, Gefahrenhinweise, Farbtöne, Hintergründe, Icons, automatisch generierte QR-Codes, Angaben zu Exporttöchtern und vieles mehr ist auf den Etiketten zu platzieren – und das in elf Sprachen.

PIM-System und Priint-Suite im Zusammenspiel

GameChanger Workflow-Automation

Für Laudert war daher klar: Um die händische Arbeit abzulösen, die nicht nur zeitintensiv, sondern auch fehleranfällig ist, ist eine Automatisierung unumgänglich. Dafür wurden Workflows eingerichtet, die in klare Schritte gegliedert und jederzeit transparent nachvollziehbar sind. Ausgangspunkt ist das PIM-System, das die notwendigen Daten aktuell vorhält und Workflows zur Erstellung neuer Etiketten automatisch initiiert. Als zentrale Software für das Layouting implementierte Laudert die priint:suite von WERK II. Sie greift direkt auf Daten aus dem PIM zu, sodass der Aufbau mit aktuellen Daten erfolgen kann:

Statt kleinteiliger, händischer Feinarbeit folgt der Workflow Layout-Vorgaben für einen komplexen, automatisierten Aufbau der Etiketten nach Gesichtspunkten rechtlicher Vorgaben sowie des Corporate Designs. Die aus InDesign erzeugten PDFs werden an das PIM zurückgespielt und läuten dann den Korrekturprozess ein. Alle Workflows laufen stringent ab und werden über Freigabestufen abgesichert. So werden Fehler minimiert und der korrekte Aufbau der Etiketten garantiert. Auch die Variantenerstellung wird automatisiert angestoßen.

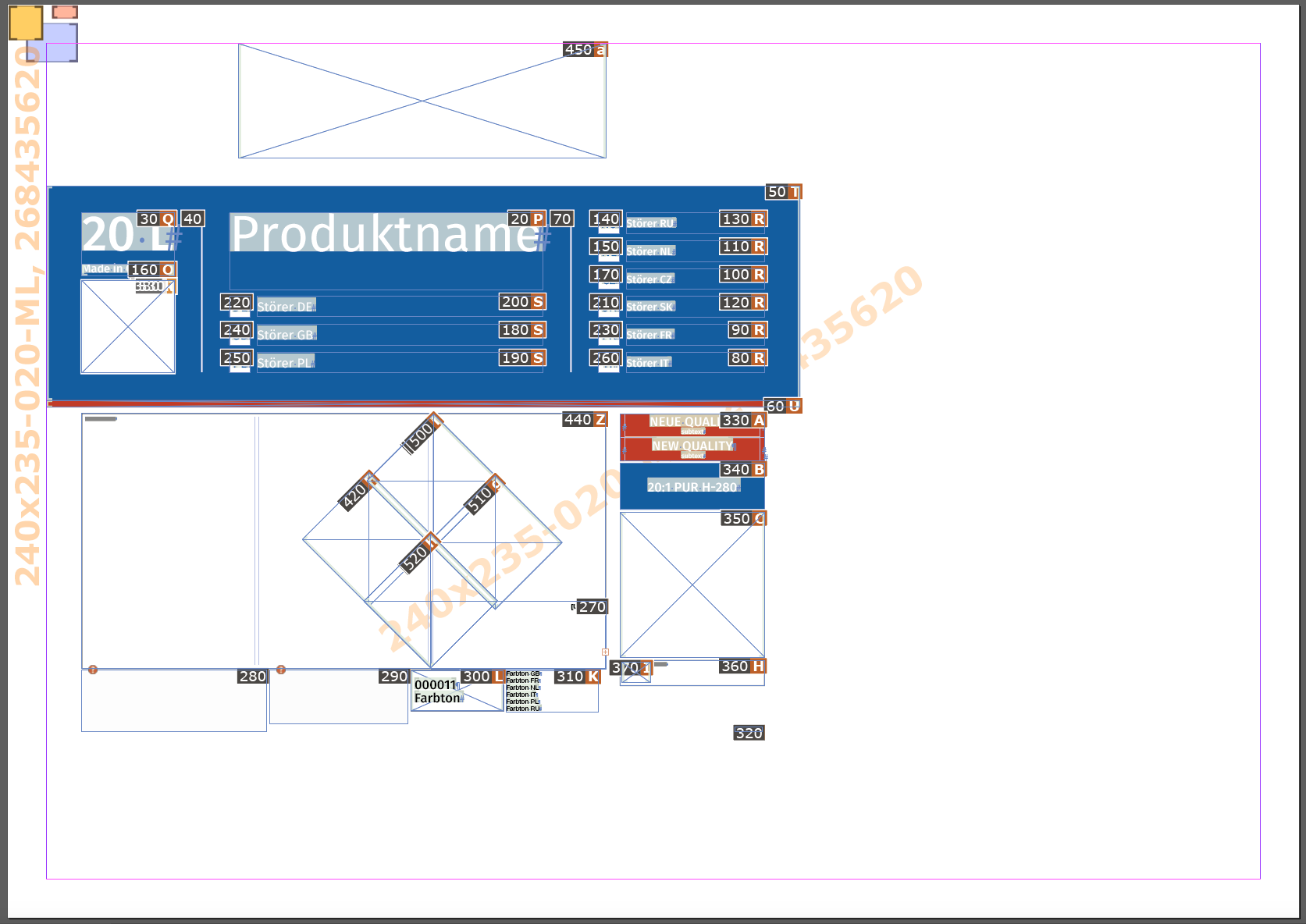

Anhand des Platzhalter-Layouts wird das Etikett automatisiert aufgebaut.

Vollautomatisiert trotz Komplexität

Intelligente Etikettenlogik

Wer Etiketten auf Farbeimern kennt, weiß um deren Komplexität. Entsprechend anspruchsvoll sind die Logiken, die in der priint:suite zur Erstellung der Dokumente beitragen. Die vollautomatisierte Template-Steuerung berücksichtigt dabei unter anderem die exakte Positionierung, Schriftgrößen in Abhängigkeit zu Gebindegrößen, Seitenwechsel, Textumlauf und Bildplatzierungen. Auch der unterschiedliche Textlauf in den verschiedenen Sprachen spielt eine entscheidende Rolle und wird automatisch mit einkalkuliert.

Einzige Ausnahme zur Vollautomatisierung stellen Kleinst-Margen und Sonderprodukte dar. In diesen seltenen Ausnahmefällen wird auf eine Teilautomatisierung gesetzt, um den Etikettenaufbau dennoch bestmöglich zu unterstützen.

Dank der Automatisierung macht unsere Etikettenproduktion richtig Spaß. Die Zeit, in der das Damoklesschwert über der Remmers-Druckvorstufe hing, ist vorbei – ebenso die Zeit von Copy & Paste, die zu fehlerhaften Etikettenproduktionen führte.

Copy & Paste ist Geschichte

Was die Automatisierung für Remmers bedeutet

André Bias, Leiter Druckvorstufe / Druckerei bei Remmers, betont: „Dank der Automatisierung macht unsere Etikettenproduktion richtig Spaß. Die Zeit, in der das Damoklesschwert über der Remmers-Druckvorstufe hing, ist vorbei – ebenso die Zeit von Copy & Paste, die zu fehlerhaften Etikettenproduktionen führte.“

Durch die stringenten Workflows, den hohen Automatisierungsgrad, die Möglichkeit, schnell und unkompliziert auf Marktveränderungen reagieren zu können und die hohe Produktionssicherheit bei gleichzeitig enorm geringer Fehleranfälligkeit ist auch die Akzeptanz durch die Mitarbeiter gegeben. Und weil es so gut funktioniert, wird auch der Druck von Broschüren mittlerweile auf Basis von ähnlicher, von Laudert implementierten, Workflows durchgeführt.

Simon Edel

Simon Edel